© Pugun & Photo Studio / Adobe Stock

Wenn die Strömung plötzlich umschlägt

Im BIMAQ werden Messungen auf höchsten Niveau gemacht

Mit bloßem Auge bleibt es unsichtbar – aber mit den richtigen Technologien und Geräten kann man die Strömungen an einem sich drehenden Windrad in Echtzeit verfolgen. Neueste Entwicklungen der Universität Bremen am Institut von Professor Andreas Fischer machen es möglich.

Der Name der Einrichtung zeigt schon, worauf es Professor Andreas Fischer am Bremer Institut für Messtechnik, Automatisierung und Qualitätswissenschaft (BIMAQ) ankommt. „Die Messtechnik ist der Anfang der Informationsgesellschaft“, macht der Institutsleiter im Gespräch dann auch schnell klar – und erklärt die Bedeutung seines Forschungszweigs: „Wenn ich Informationen auswerten und interpretieren will, muss ich sie ja erstmal haben. Und Informationen, beispielsweise vom Zustand unserer Umwelt oder von technischen Prozessen, gewinnen wir mit Messungen.“

Präzise Messungen als Dienstleistung

Hochpräzise messen in kleinsten Dimensionen oder unter schwierigen Bedingungen: das kann wahrlich nicht jeder. Aber das BIMAQ kann‘s. Als Forschungsinstitut spielt es in vielen Bereichen europaweit ganz vorne mit. Weil in der Industrie ein hoher Bedarf an möglichst exaktem Messen und Prüfen besteht, bietet die Bremer Uni-Einrichtung im Fachbereich Produktionstechnik ihr Know-how auch als Dienstleistung an. „Von der Messtechnik direkt im Prozess über die taktile oder optische Bewertung von Oberflächenqualität bis hin zur zerstörungsfreien und berührungslosen Randzonenanalyse ist unser Wissen sehr gefragt“, sagt Fischer. Den Messtechnik-Experten hatte es schon im Hauptstudium der Elektrotechnik an der TU Dresden zur Vertiefungsrichtung „Automatisierung, Mess- und Regelungstechnik“ gezogen.

© BIMAQ

Ihn selbst interessieren unter anderem grundlegende Fragen: „Es gibt ja Grenzen der Messtechnik. Da geht es um die Güte der Messungen – und irgendwann kommt die Genauigkeit an ihre quantenmechanischen Grenzen. Solche Dinge faszinieren mich.“ Andererseits gibt es aber ganz konkrete Anwendungen, in denen Hochpräzisions-Messtechnik aus dem BIMAQ zum Einsatz kommt. Dabei haben Andreas Fischer und sein Team bahnbrechende Erfolge erzielt. Zum Beispiel, wenn es um die thermografische Strömungsvisualisierung bei Windkraftanlagen geht.

Schon bevor er vor sechs Jahren an die Universität Bremen kam, beschäftigte sich Andreas Fischer stark mit laseroptischer Strömungsmesstechnik. „Jetzt versuchen wir, Strömungen bei Windkraftanlagen zu verstehen und zu verbessern“, erläutert der Ingenieurwissenschaftler. „Bei diesen Anlagen heißt das konkret: Effizienz und Zuverlässigkeit sollen optimiert werden, damit Windenergieanlagen über möglichst viele Jahre einen sicheren Ertrag leisten, also verlässlich Strom produzieren. Die besondere Herausforderung: Berührungslose Strömungsmessungen aus großer Entfernung an bis zu 200 Meter hohen laufenden Anlagen.“

Idealer Austausch zwischen Wirtschaft und Wissenschaft

Das BIMAQ hat eine sehr enge Partnerschaft mit dem Unternehmen „Deutsche WindGuard“ aufgebaut – eine Firma, die sich als akkreditierter Messdienstleister und unabhängiger Berater auch um die Wartung von Windkraftanlagen an Land und auf See kümmert. „Es gibt zum Beispiel gemeinsame Messkampagnen mit dem Auftrag: Wir haben eine neu entwickelte Anlage, messt doch bitte mal für uns die tatsächlichen Strömungsverhältnisse am Prototyp.“ Erst vor kurzem hat ein Team eine einwöchige Messkampagne in Dänemark durchgeführt. „Mit den gewonnenen Daten will unser Partner Deutsche Wind Guard die bei neuen Anlagen auftretenden Probleme für den Kunden lösen. Wir wiederum können die aktuellen Herausforderungen neuester Anlagen kennenlernen, erforschen und mit unserem messtechnischen Wissen Lösungen ermöglichen. Ein idealer Austausch zwischen Wirtschaft und Wissenschaft, wie er ja auch sein soll.“

„Wir haben bahnbrechende Erfolge bei der thermografischen Strömungsvisualisierung an Windkraftanlagen erzielt.“ Professor Andreas Fischer, BIMAQ

Ein sehr erfolgreiches Projekt, das sogar zu einer leistungsfähigen Software führte, macht die konkrete Arbeit des BIMAQ bei der Strömungsvisualisierung anschaulich. „Im Kern ging es um die aerodynamische Optimierung von Rotorblättern. Dabei haben wir Bildverarbeitungsalgorithmen für thermografische Aufnahmen entwickelt, um die Umströmung der Rotorblätter sichtbar zu machen. In die Software flossen wertvolle Erfahrungen aus vielen gemeinsamen Messkampagnen im Großwindkanal in Bremerhaven, den die Deutsche WindGuard betreibt, und im Freifeld an laufenden Windkraftanlagen namhafter Hersteller ein“, sagt Andreas Fischer. „Transition Finder“ heißt diese Software, die die Arbeit des Unternehmens aus Norddeutschland seither leichter macht.

Die Umströmungen: Laminar, turbulent oder abgelöst

Es gibt im Wesentlichen drei verschiedene Arten von Umströmungen einer Tragfläche – unabhängig davon, ob diese jetzt zu einer Windkraftanlage oder einem Flugzeug gehört. Der ideale Zustand ist die laminare oder geschichtete Umströmung: „Der Luftstrom streicht an der Profiloberfläche ungestört von vorne bis hinten durch“, erläutert Fischer. Ineffizienter ist eine turbulente Umströmung, „der Energieertrag wird dadurch geringer.“ Am schlimmsten aber ist die abgelöste Umströmung, „die will man natürlich gar nicht haben. Bei Flugzeugen spricht man von Strömungsabriss, die stürzen dann ab, weil sie keinen Auftrieb mehr haben. Jeder kann sich vorstellen, dass ähnliche Erscheinungen auch bei Windkraftanlagen zum echten Problem werden. Lokale Strömungsablösungen belasten das Material, sorgen für Lärmemission und der Energieertrag sinkt drastisch.“

© BIMAQ

Von großer Bedeutung für das Betreiben einer Windkraftanlage sind die sogenannten Umschlagpunkte. „Das sind die Momente, in denen die Strömung von laminar zu turbulent umschlägt oder von turbulent zum Strömungsabriss“, so Fischer. Manchmal sei es zielführender, durch kleinere Modifikationen einen definierten Umschlag von laminar zu turbulent herzustellen, um eine Anlage effizienter zu machen: „Das ist ja kein Auto, mit dem man mal eben in die Werkstatt fahren kann. Sondern ein heutzutage 200 Meter hohes Bauwerk, das womöglich sogar auf hoher See steht.“ Theoretisch seien die Vorgänge bereits gut erforscht – „aber wie heißt es schon beim Fußball: Entscheidend ist auf dem Platz!“

Was im Labor beziehungsweise im Windkanal gut funktioniert, muss nicht zwingend auch am endgültigen Standort unter realen Bedingungen noch klappen. Genau daraus speist sich das Forschungsinteresse von Andreas Fischer: „Wir entwickeln Messsysteme, die eine in Betrieb befindliche Anlage in Echtzeit ‚während der Arbeit‘ überwachen sollen.“ Weil eine Windkraftanlage nun mal sehr groß sei, müsse man sich überlegen, wie man eine Messung „arrangiert“. Entweder messe man aus großer Entfernung, oder man bringe die Messtechnik in die Anlage hinein – „das ist aber aufwändig und führt zu teuren Ausfallzeiten.“ Eine Technologie für Sensorik direkt in den Rotorblättern sei sogar entwickelt worden, habe sich bislang aber nicht durchgesetzt – zu kostenintensiv, zu aufwändig.

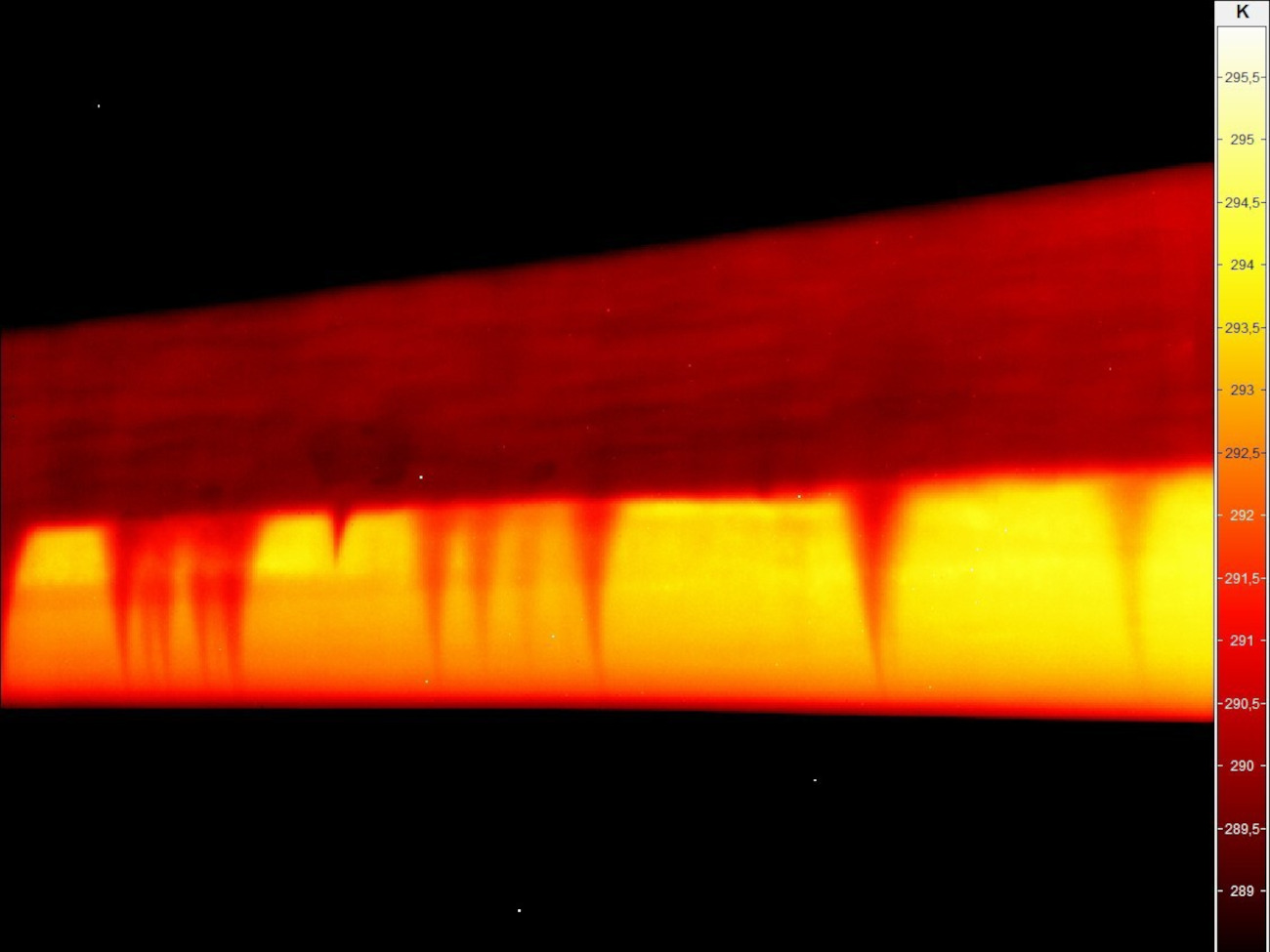

Erst im Infrarot-Bereich wird Unsichtbares sichtbar

Bleibt also der berührungslose Ansatz aus großer Entfernung. „Das menschliche Auge sieht jedoch nicht, wie sich die Strömung bei der Anlage während des Betriebs verhält. Deshalb müssen wir in einen für uns unsichtbaren Bereich gehen: den Infrarotbereich.“ In diesem Spektralbereich werden die Strömungsvorgänge am Rotorblatt plötzlich sichtbar. Mit helleren und dunkleren Stellen wird auf Fotos der Übergangsbereich zwischen laminarer und turbulenter Umströmung nachvollziehbar. Möglich machen das Temperaturunterschiede: „Bei turbulenter Umströmungen, also einer kräftigen Durchmischung, kann die vom Sonnenlicht hervorgerufene Wärme leichter abgegeben werden. Wir finden also Bereiche mit höherem und welche mit niedrigerem Wärmeübertrag. Der resultierende Kontrast zeigt uns dann, wo die Strömungsumschläge sind.“

© BIMAQ

Das berührungslose Temperaturmessen aus der Ferne mithilfe der Infrarotwärmestrahlung findet mit speziellen Kameras statt. „Die Herausforderung in einem aktuellen Forschungsvorhaben ist nun, das Ganze auch noch unter Bewegung zu machen. Das Rotorblatt steht ja nicht still, sondern kreist mit zum Teil erheblicher Geschwindigkeit bis 300 km/h.“ Dabei sind Fischer und seine Gruppe sehr erfolgreich und weltweit führend. Mehrere Arbeiten zu diesem Thema wurden zuletzt international begutachtet und angenommen – ein Beleg für die Qualität der wissenschaftlichen Ergebnisse auf diesem Gebiet, die übrigens von der Deutschen Forschungsgemeinschaft und den Bundesministerien gefördert werden.

Das hochpräzise berührungslose Messen will Andreas Fischer künftig auch noch in anderen Zusammenhängen weiter erforschen. Vor kurzem hat er einen ERC Consolidator Grant des Europäischen Forschungsrates zugesprochen bekommen, mit dem fünf Jahre lang ein interdisziplinäres Forschungsteam unter seiner Leitung finanziert werden kann. Im Vorhaben InOGeM (Indirect Optical Geometry Measurement) will er nun die Grundlagen und das Potenzial eines Paradigmenwechsels bei der berührungslosen, präzisen Messung von Bauteilgeometrien erarbeiten.

„Bislang wird in der Produktion meistens berührungslos mit Licht gemessen, aber die Vielfalt der herstellbaren Geometrien und Materialien bringt die klassischen optischen Messprinzipien an ihre Grenzen“, erläutert der BIMAQ-Chef. Ihm schwebt die Entwicklung einer Bauteilmessung durch das umgebende Luftvolumen vor. Macht Sinn – denn es sind ja die Grenzen der Messtechnik, die Andreas Fischer hinausschieben möchte.